Lithium kommt vor allem aus Chile, seltene Erden werden bevorzugt in China gefördert und Kobalt in der Demokratischen Republik Kongo. Es sind vor allem diese Rohstoffe, von denen die Elektromobilität weltweit abhängt. Denn sie eignen sich, zusammen mit Nickel, bisher am besten für Batterien zum Antrieb reichweitenstarker E-Autos.

Mittlerweile ist sogar eine Art geopolitischer Wettlauf um diese Lebenselixiere der Elektromobilität entbrannt. Der Wettlauf beschränkt sich dabei nicht nur auf den Zugang zu den jeweiligen Minen, sondern auch zu den Metallen, die bereits im Umlauf sind. Denn diese sollen möglichst recycelt werden. China beispielsweise unterbindet den Export von gebrauchten Batterien, damit deren Rohstoffe im Land bleiben. Dazu kommt die Tatsache, dass die Produktion der Batteriezellen bislang in China und Südkorea konzentriert ist.

Werthaltige Bauteile

Inmitten dieser Gemengelage ist das Rohstoffunternehmen Glencore mit Sitz in Baar. Glencore ist eines der bedeutendsten Rohstoffunternehmen der Welt. Die Gruppe ist im industriellen Bergbau tätig und handelt mit über sechzig verschiedenen Rohstoffen, darunter Kupfer, Kobalt, Nickel und Zink, sowie mit Energieprodukten.

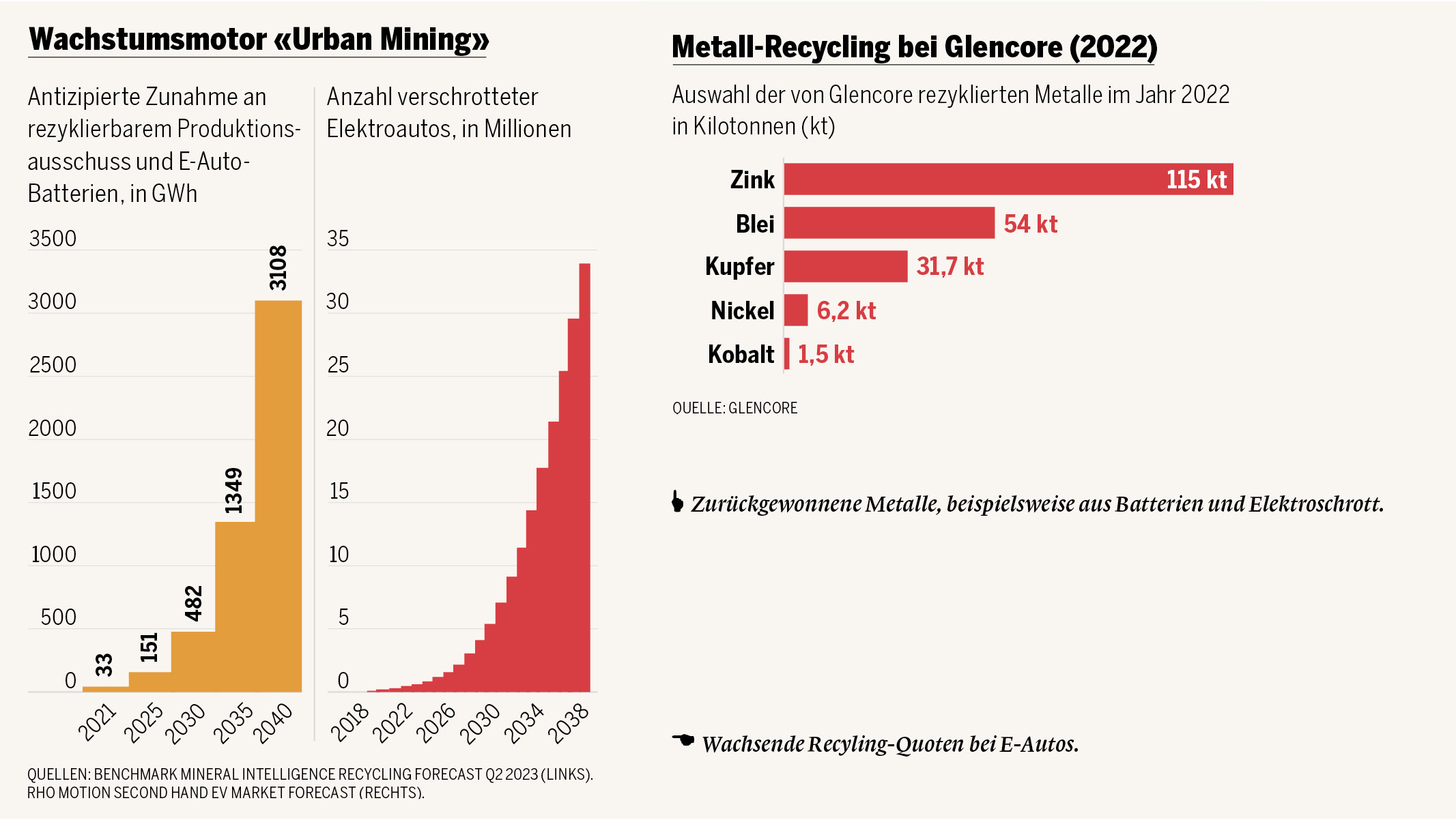

Weniger bekannt ist, dass Glencore im Recycling von Elektroschrott – wozu zunehmend die ausrangierten Batterien von Elektroautos gehören – ebenfalls eine bedeutende Rolle spielt. Die Wiederaufbereitung von Metallen aus den elektronischen Abfällen der Zivilisation trägt nach Einschätzung des Unternehmens derzeit rund 200 bis 250 Millionen Dollar zum jährlichen Gewinn vor Steuern und Abschreibungen (EBITDA) bei.

Finanzanalysten sind der Meinung, dass sich dieser Betrag innerhalb der nächsten Jahre vervielfachen wird. Denn der Boom von Elektroautos begann erst vor wenigen Jahren. Es wird geschätzt, dass die Batterie eines E-Autos nach etwa 200 000 Kilometern so stark abgenutzt ist, dass sie recycelt werden sollte. Zusammengenommen bedeutet dies, dass etwa ab dem Jahr 2030 massenweise Batterien für das Recycling bereitstehen werden. Und die Batterien sind vielfach die teuersten und werthaltigsten Bauteile eines Elektroautos; sie kosten rasch etliche zehntausend Franken.

Hendrik Fitschen - Recycling Europa, Glencore

«Gut positioniert»

Die UBS geht in einem Analystenbericht von einer Vervierfachung von Glencores Recycling-Geschäft in den nächsten fünf Jahren aus und schreibt, dass die Firma dafür «gut positioniert» sei. Dies unter anderem deshalb, weil das Unternehmen bereits die entsprechenden Schmelzöfen und Raffinerien besitzt. Die Schmelzanlage Horne in Kanada etwa beziehe bereits heute zirka 15 Prozent ihres Ausgangsmaterials aus Elektroschrott, schreiben die Analysten weiter.

Die Weltwoche hat mit Hendrik Fitschen gesprochen. Er ist bei Glencore für den Ausbau des Recycling-Geschäfts in Europa zuständig. In seiner über zehnjährigen Laufbahn bei dem Unternehmen entwickelte sich der Betriebswirt zunächst zum Frachtexperten, bevor er sich auf das Thema der Wiederaufbereitung von Metallen spezialisierte.

«Am Anfang jedes Batterie-Recyclings steht die mechanische Aufbereitung der Batterien», sagt Fitschen. Dabei werden die Batterien maschinell zerlegt und geschreddert. Bei der Zerkleinerung werden Kupfer, Aluminium und Kunststoff von der Schwarzmasse getrennt. Diese enthält Nickel, Kobalt und Lithium, also Rohstoffe, die aufgrund der geografischen Konzentration der Bezugsquellen und ihrer wirtschaftlichen Bedeutung von der EU als kritisch klassifiziert wurden («Critical Raw Materials»).

Die Schwarzmasse lässt sich auf zwei Arten weiterverarbeiten, um die Metalle voneinander zu trennen: mit dem pyrometallurgischen oder mit dem hydrometallurgischen Verfahren. Bei der pyrometallurgischen Methode werde die Schwarzmasse eingeschmolzen, so Fitschen. Dies sei ein Verfahren, das Glencore seit Jahren erfolgreich in seiner Anlage Sudbury in Kanada betreibe. Ein Nachteil: Das Lithium geht beim Schmelzprozess mit Temperaturen von über tausend Grad Celsius verloren.

Bei der hydrometallurgischen Verarbeitung kann neben dem Kobalt und dem Nickel auch das Lithium zurückgewonnen werden. «Das hydrometallurgische Verfahren ist ein erprobter chemischer Prozess, der vor allem in Asien bereits im industriellen Massstab betrieben wird. Europa hinkt noch etwas hinterher», erklärt Fitschen. Mit dem Ausbau der Recycling-Aktivitäten in Europa möchte Glencore das ändern und mit seinen teils bereits bestehenden Recycling-Anlagen und Raffinerien eine europäische Kreislauflösung anbieten.

Doch wie verhält sich die Umweltbilanz einer Batterie, die aus recycelten Metallen besteht, im Verhältnis zu einer, die aus neu geförderten Metallen aus dem Bergbau, sogenanntem Primärmaterial, hergestellt wird? Pauschale Aussagen in Bezug auf die gesamte Batterie möchte Fitschen keine machen. «Man muss den ganzen Prozess anschauen: Welches Recycling-Verfahren kommt zur Anwendung? Welche Substanzen werden dafür benötigt, woher kommen diese, und wohin müssen sie für die Zellproduktion weitergeschickt werden?» Ähnliches gelte auch für neu geförderte Metalle. «Welchen ökologischen Fussabdruck weist die jeweilige Mine auf, welchen die Transporte?»

Im Allgemeinen sei es so, dass ein regionaler Kreislauf zur Aufbereitung von Batterien weniger Emissionen freisetze als neu geförderte Metalle, die von Südamerika und Afrika nach China gebracht und dort zu Batterien verarbeitet werden, ehe sie den Weg etwa in den Westen finden. In den USA und in Europa tätigt Glencore Investitionen, um die Entstehung regionaler Rohstoff-Kreisläufe für Metalle aus Autobatterien zu unterstützen. Im April kündigte das Unternehmen gemeinsam mit der spanischen Iberdrola ein entsprechendes Projekt für Portugal und Spanien an. 2022 hat sich Glencore mit 200 Millionen Franken am kanadischen Unternehmen Li-Cycle beteiligt, einem Industriepionier für Batterie-Recycling. Derzeit führen die Firmen eine Machbarkeitsstudie durch, um die Umrüstung einer Schmelzanlage in Sardinien für das Recycling mittels hydrometallurgischer Verfahrenstechnik zu prüfen. Auch für andere europäische Standorte laufen Gespräche.

«Europa ist daran, Recycling-Anlagen aufzubauen. Rückendeckung der Behörden ist dabei essenziell.»«Europa ist derzeit mit Hochdruck daran, Recycling-Anlagen aufzubauen», sagt Hendrik Fitschen, «Rückendeckung der Behörden ist dabei essenziell.» Die Produktion von Batteriezellen findet aber vorwiegend in Asien statt. Ist das ökologisch und geopolitisch nicht suboptimal? «Ja», sagt Fitschen, «eine Schlüsselfrage für die hiesige Elektromobilität ist daher, ob es Europa gelingt, die Zellproduzenten und deren Zulieferer von aktiver Masse in nennenswertem Umfang anzuziehen.»

Durch das Wachstum der Elektromobilität wird auch die Nachverfolgbarkeit der Rohstoffe ein immer wichtigeres Thema. Deshalb sei Glencore Mitglied der Global Battery Alliance, die ein Konzept für den «Battery Passport» formuliert hat. «Dabei handelt es sich um ein standardisiertes System auf Blockchain-Basis, in dem relevante Informationen zur Herkunft der Rohstoffe einer Batterie enthalten sind», so Fitschen. Daran beteiligt ist auch eine grosse Zahl von Zell- und Batterieherstellern.

Mit rezyklierten Metallen allein, da ist sich Hendrik Fitschen sicher, lasse sich der Übergang zur Elektromobilität allerdings nicht bewerkstelligen. «Bis weit über 2030 hinaus sind wir auf eine Kombination aus Primärmaterial aus dem Bergbau und aus wiederaufbereiteten Rohstoffen für Batterien angewiesen.»

Lithium ist nicht abbaubar.Wird nicht ein Weg gefunden das Lithium zu Recyclin steuern wir auf eine riesige Umweltkatastrophe zu.

Glencore wird mit seinen Investitionen Pech haben, wenn die Leute keine E-Autos kaufen. Darauf läuft es nämlich hinaus bei unserer Energiepolitik.

Wieviel Energie (und welche) wird dafür benötigt und woher kommt die?

Und wieder hat die Regierung versagt! Jetzt wo alles am Boden ist, wird immer mehr heraus kommen. Diejenigen die sagen, dass wir diese Regierung gewählt haben, sind naiv. Ich kannte z.B. weder Baume-Schneider noch Berset, bevor sie in den Bundesrat gewählt wurden. Es ist eine besonders perfide Kriegsführung. Die Länder werden von der eigenen Regierung in den Abgrund geführt.

Wer um Himmel Wille wird noch ein E-Auto kaufen? Das machen nur die, die total durch Medien paralysiert und hypnotisiert wurden. Auf der ganzen Welt ist Hype längst vorbei und vor allem in der USA. Man wird sicher noch versuchen den Narren in Europa den Mist zu vermitteln, bis der Blinde endlich wieder sehen kann.

Es ist klar, dass in verschiedenen Bereichen, so auch betreffs Energie falsch gerechnet, ja oft sogar total falsch gerechnet wird. Immer besteht dabei die Tendenz, dass bei sogenannten neuen erneuerbaren Energien wie vor allem von Wind und Sonne total zu Gunsten dieser gerechnet wird. Das gleiche gilt auch betreffs Auto/OeV.

Auch wieder ein Business das es ohne jede Menge Subventionen nicht schaffen würde! Wobei der Erfolg noch in den Sternen steht!

Eine gute Idee ist auch, statt Batteriezellen Akkumulatoren in E-Autos einzusetzen, dass verringert den Metallbedarf nochmals deutlich. Auch sind die Metalle aus Akkumulatoren hochwertiger. Batterien sind eher ein Produktsortiment für Einwegdrohnen.

Da die batterien in e-autos wiederaufladbar sind, sind es akkumulatoren.

Volksmund, Trivia. Da läuft's nicht immer so genau.

Wer um Himmel Wille wird noch ein E-Auto kaufen? Das machen nur die, die total durch Medien paralysiert und hypnotisiert wurden. Auf der ganzen Welt ist Hype längst vorbei und vor allem in der USA. Man wird sicher noch versuchen den Narren in Europa den Mist zu vermitteln, bis der Blinde endlich wieder sehen kann.

Die Zahl der Neuzulassungen von Elektroautos nimmt seit 2012 kontinuierlich zu. Im Jahr 2022 wurden schätzungsweise etwa 10,79 Millionen Elektroautos weltweit verkauft. Insgesamt waren im Jahr 2022 etwa 27,7 Millionen Stromer weltweit zugelassen, mehr als doppelt so viele wie noch zwei Jahre zuvor.

Der Narr sind Sie der sich einen teuren AMG Mercedes kauft...

Ein schagendes Beispiel für linksgrüne Planwirtschaft erster Güte: e-Mobility wird ideologisch massiv gepusht und subventioniert, dass dabei über kurz oder lang massivste Müllhalden von verbrauchten Batterien anfallen, deren Lagerung für Umwelt wegen Brandgefahr und Korrosion hoch problematisch ist. Nicht von dem ist in grüner Klima Euphorie bedacht, bis sich Privatwirtschaft darum kümmert, weil damit Geld zu machen wäre, indem Entsorgung grad nochmals subventioniert werden muss.

Batteriereceycling siehe hier: inobat.ch Preisliste enthalten.

Glencore wird mit seinen Investitionen Pech haben, wenn die Leute keine E-Autos kaufen. Darauf läuft es nämlich hinaus bei unserer Energiepolitik.

bingo, energetisch sind E-Autos eine Sackgasse.

Schweizer Bergbaugigant ??

Leider fehlen in dieser Publikation die finanziellen Aspekte. Wird bei den Batterien eine vorgezogene Entsorgungsgebühr verlangt ? Ist das ganze in sich selbsttragend oder findet Quersubventionierung statt ?

Mehr als die jährlichen milliarden subventionen für die atomkraft werden es nicht sein.

a.meister : Zu allem und jedem, müssen Sie Ihr Gewäsch abgeben, gell. Egal ob völlig Sinnbefreit, Hauptsache rumgedödelt.

Sie sind mein treuester follower. Danke

Entsorgung in CH: siehe inobat.ch Preisliste vorhanden.

Es ist zu bemerken, dass je länger die AKW's in Betrieb stehen, desdo mehr Geld für die Entsorgung zusammen kommt. Und diese Gelder sind nicht Subventionen. Das sind Gelder, welche wir mit dem trotzdem sehr niedrigen Strompreis von unseren AKW's bezahlen.

Und wieder hat die Regierung versagt! Jetzt wo alles am Boden ist, wird immer mehr heraus kommen. Diejenigen die sagen, dass wir diese Regierung gewählt haben, sind naiv. Ich kannte z.B. weder Baume-Schneider noch Berset, bevor sie in den Bundesrat gewählt wurden. Es ist eine besonders perfide Kriegsführung. Die Länder werden von der eigenen Regierung in den Abgrund geführt.

Wieviel Energie (und welche) wird dafür benötigt und woher kommt die?

Solarenergie, ist doch glasklar!

Ohne Subventionen !

Und welches Wasser, mit welchen Rechten.

Gut! Das ist doch einmal eine gute Nachricht und wirklich nachhaltig und nicht nur leeres

"Klima-und Nachhaltigkeits-Gedöns".

also "Verschwörungstheoretiker" wissen das schon länger..

oder:

Was tun mit kaputten Windrädern, wohin mit der alten Solaranlage? Ein Experten schätzt, dass in etwa 20 Jahren etliche Privathaushalte und Kommunen ihre veralteten Anlagen irgendwie loswerden müssen. Einfach wird das nicht...

https://www.focus.de/wissen/technik/aus-solaranlagen-wird-sondermuell-kommunen-droht-entsorgungswelle_id_2382529.html

rund 95 Prozent eines solarmoduls recycelbar, und dies ganz ohne verschwörung

"Focus" = Locus, keine Quelle ! Receycling von Solarpanels erfolgt in DE. Da werden aktuell Kapazitäten aufgebaut. siehe: solarserver.de. Bei diesem Portal laufen viele Infos zum Thema Solar zusammen.

Lithium ist nicht abbaubar.Wird nicht ein Weg gefunden das Lithium zu Recyclin steuern wir auf eine riesige Umweltkatastrophe zu.

Diese Katastrophe ist bereits jetzt ,aber wie bei Virus total unter Zensur geraten. Man verkauft den Narren in den Medien einfach den Hoolywood Film, und nichts mehr.

Das Receycling ist machbar. Die Vorgezogene Entsorgungsgebühr sichert die Kosten. Einfach mal sich informieren.

Sie müssen sich anmelden, um einen Kommentar abzugeben.

Noch kein Kommentar-Konto? Hier kostenlos registrieren.

Die Kommentare auf weltwoche.ch/weltwoche.de sollen den offenen Meinungsaustausch unter den Lesern ermöglichen. Es ist uns ein wichtiges Anliegen, dass in allen Kommentarspalten fair und sachlich debattiert wird.

Das Nutzen der Kommentarfunktion bedeutet ein Einverständnis mit unseren Richtlinien.

Scharfe, sachbezogene Kritik am Inhalt des Artikels, an Protagonisten des Zeitgeschehens oder an Beiträgen anderer Forumsteilnehmer ist erwünscht, solange sie höflich vorgetragen wird. Wählen Sie im Zweifelsfall den subtileren Ausdruck.

Unzulässig sind:

Als Medium, das der freien Meinungsäusserung verpflichtet ist, handhabt die Weltwoche Verlags AG die Veröffentlichung von Kommentaren liberal. Die Prüfer sind bemüht, die Beurteilung mit Augenmass und gesundem Menschenverstand vorzunehmen.

Die Online-Redaktion behält sich vor, Kommentare nach eigenem Gutdünken und ohne Angabe von Gründen nicht freizugeben. Wir bitten Sie zu beachten, dass Kommentarprüfung keine exakte Wissenschaft ist und es auch zu Fehlentscheidungen kommen kann. Es besteht jedoch grundsätzlich kein Recht darauf, dass ein Kommentar veröffentlich wird. Über einzelne nicht-veröffentlichte Kommentare kann keine Korrespondenz geführt werden. Weiter behält sich die Redaktion das Recht vor, Kürzungen vorzunehmen.

Es ist klar, dass in verschiedenen Bereichen, so auch betreffs Energie falsch gerechnet, ja oft sogar total falsch gerechnet wird. Immer besteht dabei die Tendenz, dass bei sogenannten neuen erneuerbaren Energien wie vor allem von Wind und Sonne total zu Gunsten dieser gerechnet wird. Das gleiche gilt auch betreffs Auto/OeV.

Auch wieder ein Business das es ohne jede Menge Subventionen nicht schaffen würde! Wobei der Erfolg noch in den Sternen steht!

Eine gute Idee ist auch, statt Batteriezellen Akkumulatoren in E-Autos einzusetzen, dass verringert den Metallbedarf nochmals deutlich. Auch sind die Metalle aus Akkumulatoren hochwertiger. Batterien sind eher ein Produktsortiment für Einwegdrohnen.